Beneficios

- Calibración de campo automatizada.

- Sensor fiable; no depende de una reacción química ni adsorción de gases

- Diseño resistente para exigentes ambientes

- Sistema llave en mano con analizadores simultáneos de hidrógeno, trazas de oxígeno y trazas de humedad

Desafío

El entorno de un horno está lejos de ser una ubicación ideal para instalar un sensor. La temperatura es elevada y el gas del horno contiene partículas que incluyen metal vaporizado y óxidos de metal, aceites y hollín. Se extrae una muestra del gas del horno y se enfría utilizando una bomba de vacío o eductor (venturi) y una serie de filtros. El entorno de una instalación de procesamiento de metales es exigente y requiere un analizador industrial de servicio pesado. Para asegurar concentraciones precisas de hidrógeno, el analizador debe tener la capacidad de ser calibrado en campo.

Solución

El analizador de conductividad térmica Baker Hughes XMTC ensamblado en un sistema de muestra mide continuamente el porcentaje de hidrógeno y transmite la medición a un sistema de adquisición y control de datos. El XMTC utiliza la diferencia de conductividad térmica entre el hidrógeno y el gas de fondo. No tiene partes móviles y no depende de una reacción química ni de la adsorción de gases.El XMTC se suministra con una pantalla/controlador que puede programarse para ejecutar el proceso de calibración en un momento predeterminado.

Resumen

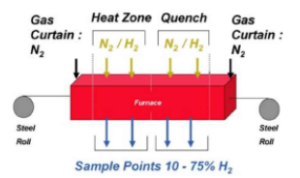

Las piezas metálicas, aleaciones y láminas de acero se procesan en hornos a temperaturas elevadas. Las atmósferas controladas se utilizan para infundir las propiedades deseadas y en el pretratamiento para depositar recubrimientos. Las concentraciones de hidrógeno en la atmósfera del horno deben controlarse con precisión para optimizar el rendimiento y la calidad del producto terminado.

Aplicación

Mezclas de hidrógeno y nitrógeno se utilizan para reducir los óxidos metálicos. A temperaturas elevadas, el hidrógeno reacciona con los óxidos metálicos produciendo vapor de agua y produciendo un metal brillante, brillante y sin defectos. Además, se inyecta hidrógeno en las zonas de recocido del horno para enfriar el material a velocidades prescritas en un proceso conocido como enfriamiento por chorro. Se requieren concentraciones de hidrógeno precisas y repetibles para optimizar el rendimiento y reducir las tasas de desechos.

Especificaciones de la aplicación

- Rango: 0-100 % de hidrógeno

- Temperatura de proceso: 1000-2500 ºF

- Presión: Atmosférica