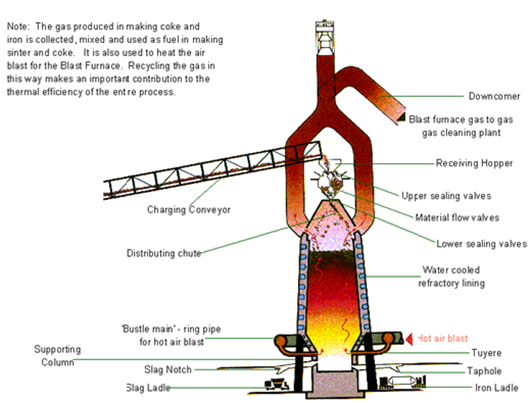

El propósito del proceso en un alto horno es lograr la reducción química y conversión física del óxido de hierro en líquido. Este es un enorme recipiente metálico con ladrillo refractario, donde se alimenta continuamente por la parte superior el mineral de hierro, coke y piedra caliza, así como aire precalentado y enriquecido con oxígeno que se suministra en la parte baja de la cámara, de tal manera que se provoque una reacción química.

Las materias primas requieren de 6 a 8 horas para ir descendiendo a la parte inferior, en donde se convierten en escoria y en metal fundido. El aire caliente inyectado en la parte baja asciende a la parte superior en 6 a 8 segundos, causando numerosas reacciones y enviando gases de combustión haca el escape. La temperatura alcanza hasta 1300 °C.

Una vez que se arranca un alto horno, puede operar continuamente de 4 a 10 años, con solamente paros cortos para mantenimiento planificados. Los equipos que se instalen deben ser sumamente confiables y de alto rendimiento.