En entornos donde la continuidad de operaciones es crítica, como instalaciones de telecomunicaciones, centros de datos y almacenes con equipos alimentados por baterías, la seguridad y el cumplimiento de los códigos son fundamentales. Uno de los desafíos más significativos es la gestión del gas hidrógeno, un subproducto común en las baterías de respaldo durante el proceso de carga.

En este contexto, es vital comprender los riesgos asociados con la acumulación de hidrógeno y cómo el monitoreo preciso puede garantizar la seguridad y la eficiencia operativa.

Descubre cómo la tecnología de vanguardia de los monitores de gas Ultima X5000 y TG5000 de MSA, ofrece soluciones efectivas para mantener entornos seguros y cumplir con las regulaciones exigentes.

Las instalaciones de baterías de respaldo para estaciones de telecomunicaciones y computadoras normalmente están situadas en habitaciones pequeñas con poca ventilación. Este espacio confinado es un riesgo para que se acumule hidrógeno y alcanzar niveles combustibles.

Las baterías se cargan continuamente para garantizar la máxima eficiencia. Un subproducto del proceso de recarga es el gas hidrógeno, que se produce por la reacción química y debe estar contenido dentro de la batería. Las baterías de respaldo normalmente son del tipo plomo ácido, sin embargo, algunas son de base líquida, de celdas de gel o incluso de tipo sellado. No importa cuál de estos tipos de baterías sean, el hidrógeno se genera mientras se carga. A veces, sin embargo, las baterías tienen fugas. Dado que son extremadamente livianas, las moléculas de hidrógeno se elevan rápidamente y pueden acumularse en el techo de la sala de baterías, lo que puede resultar en una condición explosiva.

Para confiabilidad, seguridad y cumplimiento de los códigos de construcción locales y NFPA 111, es importante tener un monitoreo continuo del gas hidrógeno en estas aplicaciones.

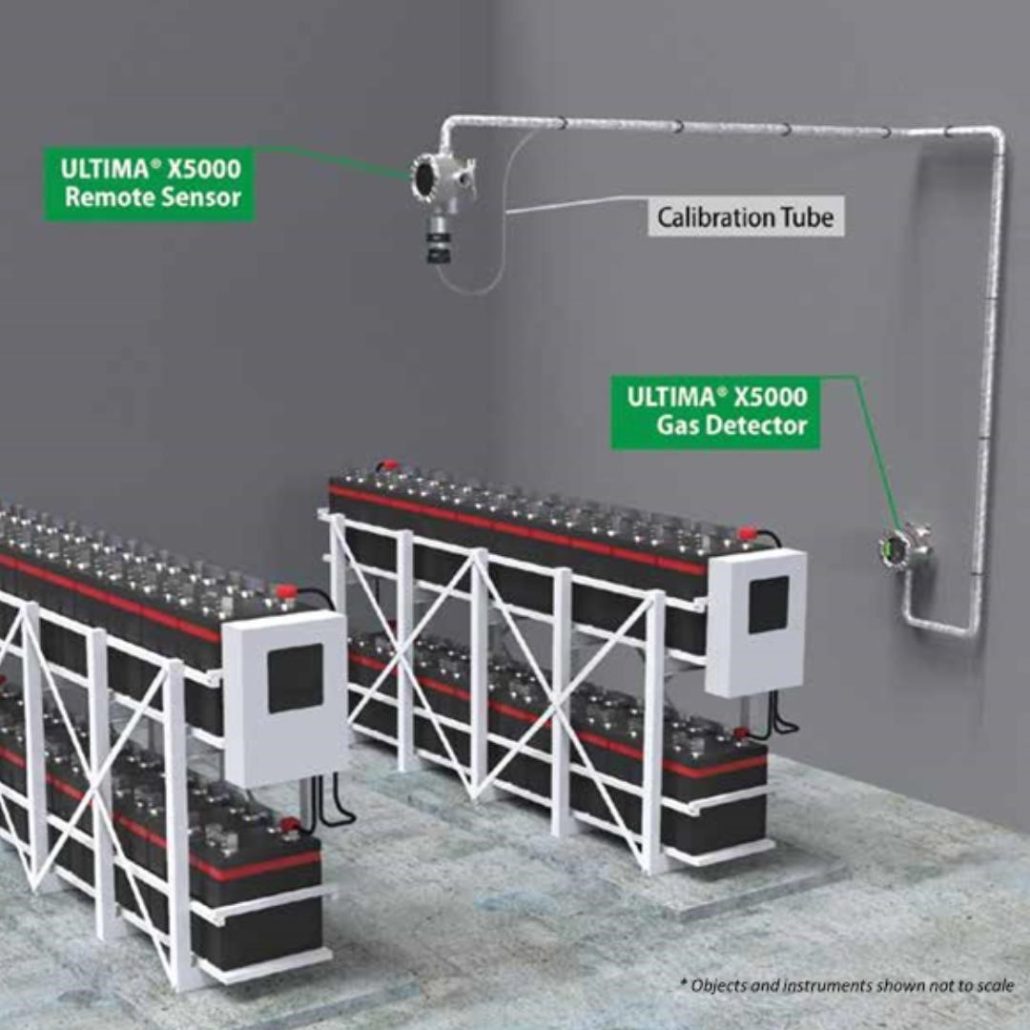

En la mayoría de los casos, el sensor/transmisor se monta en el techo, mientras que el panel de monitoreo se monta fuera de la habitación. Cualquier acumulación provocará una alarma y/o iniciará la ventilación.

Una segunda aplicación común es en almacenes donde se utilizan montacargas alimentadas por baterías, tienen sus estaciones de carga en almacenes donde se utilizan, estas estaciones suelen estar alineadas en áreas donde se puede cargar una gran cantidad de vehículos simultáneamente. Debido al tamaño y número de baterías, se pueden acumular niveles peligrosos de H2.

Un transmisor MSA, equipado con sensor electroquímico, proporciona una lectura continua de la concentración de hidrógeno. Dado que el hidrógeno tiene un límite explosivo inferior (LEL) del 4 % en volumen, esto le da al usuario final una indicación de una fuga muy pequeña (< 1 % LEL) que puede investigarse y remediarse. Además de esta medición de bajo nivel, se puede utilizar un sensor de celda catalítica para monitorear fugas más grandes que podrían resultar en una atmósfera explosiva (0-100 % LEL o superior).

Hay dos factores principales a tener en cuenta al montar los sensores:

- La densidad relativa del hidrógeno es 0.069, lo que lo hace más ligero que el aire. Por lo tanto, los sensores deben montarse en el techo o cerca de él, lejos de cualquier fuente de aire fresco que pueda diluir la muestra.

- Normalmente se utilizan sensores remotos y los paneles de monitoreo se montan lejos de la fuente de hidrógeno.

El volumen de espacio que existe desde 18” por debajo del techo hasta el techo a menudo se considera un área clasificada según la NFPA, lo que requiere que un sensor instalado en el área tenga una clasificación a prueba de explosiones. Este sensor está conectado a un transmisor o controlador que también puede ser a prueba de explosión, o instalarse en un área de uso general no clasificada. Se puede conectar una manguera desde el sensor hasta la interfaz de usuario para fines de calibración y/o verificación de gas.

Monitor de gases Ultima X5000.

Diseñado para proporcionar un monitoreo exhaustivo y continuo de gases peligrosos, el ULTIMA X5000 funciona con los mejores sensores de vidrio y garantizan las coberturas más completas de la industria.

- La configuración multisensor permite el uso de tecnologías de detección dual para proporcionar capas de protección.

- El sistema patentado SafeSwas permite reemplazar sensores en áreas peligrosas sin desclasificar el área.

- La interfaz de pantalla táctil única facilita la navegación sin herramientas adicionales

- La tecnología inalámbrica Bluetooth le permite verificar el estado, modificar configuraciones y más con la aplicación X/S Connect

- Cuerpo a prueba de explosión

Monitor de gases TG5000 Unidad de sensor único o doble.

El monitor de gas TG5000 emplea la tecnología Ultima X5000 de MSA para detectar gases combustibles, incluido el hidrógeno, así como otros gases tóxicos.

- Mismas características de pantalla que Ultima X5000: OLED y LED de estado brillantes

- Múltiples opciones de montaje de sensores

- La capacidad de tapa Bluetooth le permite acceder a sensores de forma remota hasta 75 pies (23 m) de distancia con la aplicación X/S Connect.

GasGard® XL Controller.

- Unidad de sensor único o doble

- El monitor de gas TG5000 emplea la tecnología Ultima X5000 de MSA para detectar gases combustibles, incluido el hidrógeno, así como otros gases tóxicos.

- Mismas características de pantalla que Ultima X5000: OLED y LED de estado brillantes

- Múltiples opciones de montaje de sensores

- La capacidad de tapa Bluetooth le permite acceder a sensores de forma remota hasta 75 pies (23 m) de distancia con la aplicación X/S Connect