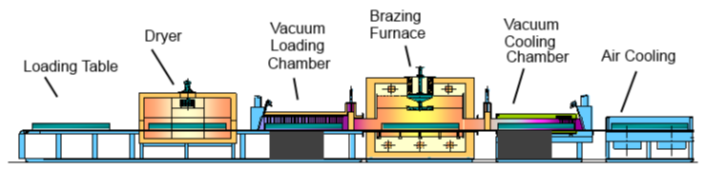

El método preferido para el proceso de manufactura de intercambiadores de calor (radiadores) de aluminio, empleando una soldadura no corrosiva, son los Hornos Braze de Atmosfera Controlada, conocidos como CAB por sus siglas en ingles.

Una línea de Horno CAB puede tener hasta ocho zonas de calentamiento, y con secciones para desengrasar, sistema de pulverización de fundente, secador y horno de soldadura CAB. Estas unidades se pueden configurar en una línea recta, en un circuito cerrado de transporte en forma de U o de L.

La soldadura Braze o también conocida como soldadura fuerte, es un método para unir dos piezas con un tercer metal que aporta la fundición de ambas. El área de la unión se calienta por encima del punto de fusión del metal fundente, pero por debajo del punto de fusión de los metales que se pretende unir. El metal de aporte del fundente fluye entre el espacio entre las dos piezas de metal por acción capilar y forma una fuerte unión metalúrgica a medida que se enfría. De todos los métodos disponibles para unir metales, la soldadura Braze es el más versátil y preferente en la manufactura de radiadores de aluminio para la industria automotriz.

Los Hornos de Atmósferas Controladas son usados durante el proceso de soldadura Braze para prevenir la formación de óxidos u otros componentes no deseados. En muchos casos, las atmósferas controladas también se utilizan para reducir los óxidos que permiten que el metal de aporte moje y fluya en el metal base limpio. Las atmósferas controladas generalmente son empleadas en soldadura Braze en horno para la producción de uniones de alta calidad.

Una atmosfera de nitrógeno es utilizada en este tipo de hornos con un punto de rocío de –50°F (–6°C) o por debajo de este y una presión parcial de oxígeno de 50 partes por millón (ppm). Se adiciona una fina capa de un fundente soluble en agua no corrosivo rociándose en los ensambles, asegurándose que estos sequen antes de que entren en el horno de soldadura Braze.

A continuación, se proporciona una breve descripción del efecto de estas atmósferas en los procesos de soldadura Braze en horno.

Nitrógeno. El nitrógeno (N2) se utiliza en una atmósfera controlada para desplazar el aire del horno y actuar como constituyente del gas para los demás componentes. La alta pureza típica de nitrógeno permite el uso de los bajos niveles de gases de reducción. El nitrógeno es inerte en la mayoría de los metales, pero los altos niveles de nitrógeno deben utilizarse con precaución cuando se trabaja con metales que son susceptibles a la nitruración. Estos metales incluyen al cromo, molibdeno, titanio y zirconio. El nitrógeno no es combustible ni explosivo, es recomendable desde el punto de vista de seguridad.

Oxígeno. Además de las fuentes ya mencionadas, el oxígeno (O2) puede ser consecuencia de los gases absorbidos en las superficies de la cámara de calefacción. La presencia de oxígeno libre en la atmósfera de soldadura es siempre indeseable. La presión de disociación del Oxido de Aluminio (Al2O3) incrementa con la temperatura, así que la solubilidad de oxígeno en aluminio líquido incrementa con la temperatura. Si este es el caso las partículas de alúmina se formará en el metal líquido de soldadura y en el enfriamiento actuarán como núcleos para la formación de poros por gas.

El oxígeno debe medirse con precisión, mientras que el nitrógeno se controla y regula. Esto asegura que se mantenga la atmósfera correcta y se minimicen los costos de funcionamiento.

Humedad. Si se utiliza una atmósfera gaseosa en un proceso de soldadura Braze o fuerte en horno, entonces la Humedad (punto de rocío) de ese gas debe medirse y controlarse durante la operación del horno o el proceso de soldadura Braze no se controlará adecuadamente.

Panametrics ofrece una solución efectiva para la medición de Oxígeno y Humedad en los Hornos CAB con el Analizador Serie Moisture.IQ.

El Analizador Moisture.IQ es el modelo insignia multicanal y multifunción de la serie IQ de Panametrics, para instalaciones permanentes y se utiliza en conjunto con las sondas de humedad series M y MISP2 para la medición de trazas de humedad, presión y temperatura en líquidos y gases no acuosos. Acepta entradas de sensores tipo Couloumétricos – Electroquímicos Delta F para medir concentraciones de oxígeno en gases. Las entradas auxiliares pueden aceptar entradas analógicas de cualquier transmisor con una salida de 0/4 a 20 mA o de -1 a +4 V, incluida una variedad de instrumentos de control de procesos de Panametrics. Esta característica convierte al Moisture.IQ en un verdadero analizador multifunción, lo que permite ahorrar costos a través de la integración del sistema.

El Analizador Moisture.IQ es el modelo insignia multicanal y multifunción de la serie IQ de Panametrics, para instalaciones permanentes y se utiliza en conjunto con las sondas de humedad series M y MISP2 para la medición de trazas de humedad, presión y temperatura en líquidos y gases no acuosos. Acepta entradas de sensores tipo Couloumétricos – Electroquímicos Delta F para medir concentraciones de oxígeno en gases. Las entradas auxiliares pueden aceptar entradas analógicas de cualquier transmisor con una salida de 0/4 a 20 mA o de -1 a +4 V, incluida una variedad de instrumentos de control de procesos de Panametrics. Esta característica convierte al Moisture.IQ en un verdadero analizador multifunción, lo que permite ahorrar costos a través de la integración del sistema.

Para ahorros de costos adicionales, el Moisture.IQ está disponible con dos bahías de módulos. Cada uno puede aceptar un módulo de 1 o 3 canales. Con hasta seis conjuntos de sensores en un conjunto de componentes electrónicos, los clientes pueden reducir significativamente su costo por punto de medición.

El Moisture.IQ puede aceptar entradas de las sondas Panametrics MISP2 y las sondas de la serie M. Las sondas MISP2 proporcionan entradas integrales de humedad, temperatura y presión. Los datos de calibración de estos sensores se almacenan digitalmente. Tras la conexión al analizador, los datos de calibración se descargan en el Moisture.IQ.

La celda de oxígeno no agotable es un sensor couloumétrico electroquímico de oxígeno utilizado para la medición de oxígeno en gases. Se utiliza con analizadores Moisture.IQ para medir la concentración de trazas de oxígeno en gases en ppm y %.

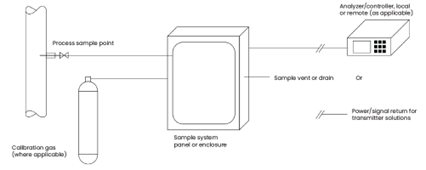

Los sistemas de muestreo de Panametrics garantizan el rendimiento de la medición al suministrar una muestra al analizador a una presión, temperatura y flujo óptimos y libre de contaminantes. Diseñados específicamente para satisfacer las necesidades de sus aplicaciones, los sistemas de muestreo Panametrics reducen los costos y el tiempo de inactividad al:

- Proporcionar una mejor precisión y confiabilidad de la medición

- Ampliación de la vida útil de los sensores de Humedad y Oxígeno.

- Minimizar el mantenimiento y las piezas y mano de obra asociadas

- Facilitar la calibración de campo

Los sistemas de muestreo se pueden suministrar montados sobre una platina metálica o dentro de un gabinete, donde se pueden contener los siguientes equipos / accesorios:

- Sensores de humedad y oxígeno.

- Bomba de vacío para succión de muestra.

- Filtros de partículas.

- Rotámetro.

- Regulador de presión.

- Válvulas de aislamiento.

- Fitting y tubing de interconexión.

Sistema de muestreo