Recuperación de calor, el héroe anónimo en el camino hacia cero emisiones

A medida que transcurre el año, tanto las empresas como la sociedad se enfrentan a muchos desafíos e incertidumbres. Los mercados energéticos siguen siendo volátiles, y los conflictos en Europa tienen un marcado impacto en la seguridad energética en todo el mundo. Y ya estamos viendo los efectos del cambio climático, con eventos impredecibles que ocurren cada vez más.

Lo cierto es que para lograr nuestro objetivo universal de alcanzar los objetivos de cero emisiones (Net Zero), se necesitará un enfoque decidido en la innovación y la acción. Las empresas ya están tomando la iniciativa, al darse cuenta de que hay más por hacer, pero menos tiempo para alcanzar estos objetivos.

Haciéndose eco de los esfuerzos de las empresas con visión de futuro, los gobiernos también están comenzando a estar a la altura de los desafíos que se avecinan. Este año entra en vigor en Alemania la EEG 2023 (una enmienda a la Ley de Fuentes de Energía Renovable1. Su objetivo es que el 80% del consumo eléctrico del Alemania provenga de energías renovables para 2030 y que la generación de energía esté prácticamente libre de gases de efecto invernadero (GEI) para 2035.

También hay una nueva ley de Eficiencia Energética alemana que está siendo considerada por el Gobierno Federal. Si se aprueba, esto requeriría que las empresas que consumen más de 10 gigavatios hora (GWh) de energía por año implementen esquemas de gestión de energía. Las empresas más pequeñas que utilicen 2,5 GWh deberán realizar auditorías energéticas, mientras que todas las empresas deben evitar el calor residual en los procesos de producción o utilizarlo ellas mismas, si es económicamente viable.

No solo Alemania considera que la eficiencia es fundamental para un futuro potencial de cero emisiones netas. En septiembre pasado, la administración Biden-Harris en los EE. UU. publicó su hoja de ruta de descarbonización industrial. Al igual que en Alemania, alrededor del 30 por ciento de los requisitos de calor de los procesos industriales en los EE. UU. corresponden a la producción de vapor.

“La eficiencia energética es una estrategia fundamental de descarbonización transversal y sigue siendo la opción más rentable para la reducción de emisiones de GEI a corto plazo”. Hoja de ruta de descarbonización industrial, Departamento de Energía de EE. UU.

“La eficiencia energética es una estrategia fundamental de descarbonización transversal y sigue siendo la opción más rentable para la reducción de emisiones de GEI a corto plazo”. Hoja de ruta de descarbonización industrial, Departamento de Energía de EE. UU.

Lo que estamos viendo es que los mayores emisores de gases de efecto invernadero del mundo (China, EE. UU. y la UE) ya consideran la eficiencia como un factor clave para alcanzar el cero neto como una señal muy positiva. Tratándose de un problema genuinamente global, los países en desarrollo y en México en particular no podemos excluirnos. También nos toca hacer nuestra parte. Sí, esto es solo un factor en este viaje, pero es una parte vital y continua del proceso

A medida que se acerquen los plazos para mitigar el cambio climático, sin duda veremos que otras medidas desempeñan papeles cada vez más críticos. La electrificación de los procesos que utilizan energías renovables y el uso de hidrógeno como combustible y materia prima desempeñarán papeles importantes, pero llevará tiempo desarrollarlos. Al hacer más con menos, que es efectivamente el caso de la eficiencia, aceleraremos el cambio mientras esperamos que surjan nuevas tecnologías.

Eficiencia en la práctica: Recuperación de calor en su sala de calderas

Un beneficio importante de centrarse en la eficiencia es que implica acción, ahora, no mañana, y sin cambios importantes en la infraestructura. El caso para mejorar la eficiencia en los sistemas de vapor no podría ser más claro. El vapor sigue siendo vital para muchos procesos y es el uso final de energía más importante en el sector industrial. Sin embargo, en nuestra experiencia, muchas empresas no son conscientes de las oportunidades, aún sin explotar, que están disponibles para mejorar la eficiencia del vapor.

El núcleo de cualquier sistema de vapor es la generación de vapor, y sea cual sea su combustible actual, lo más probable es que provenga de una caldera. Todas las calderas son testigos de una evaporación continua como parte de su funcionamiento normal. Esto aumenta gradualmente la cantidad de sólidos disueltos en el interior, lo que debe gestionarse para evitar daños tanto en la caldera como en el sistema de vapor conectado.

La forma habitual de lidiar con esto es algo llamado purga de caldera. Esto se divide además en dos categorías: purga de fondo (también conocida como purga intermitente) y purga continua. Cualquiera de los dos métodos elimina eficazmente cualquier depósito no deseado al liberar parte de la capacidad de la caldera. Sin embargo, cuando esto se maneja simplemente como una operación necesaria, sin ningún esfuerzo para recuperar el calor y el agua involucrados, es un desperdicio significativo de energía.

Pero, particularmente para los grandes volúmenes involucrados en la purga continua, esta energía puede ser capturada y utilizada. Naturalmente, la naturaleza específica de un sistema de vapor determina el potencial de recuperación y ahorro de energía, pero incluso en un circuito simple de recuperación de calor, el período de amortización podría ser de unos pocos meses.

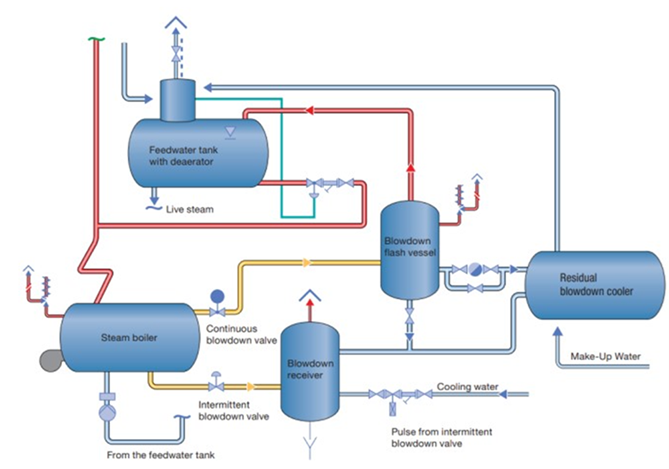

Cuando se desarrollan circuitos más sofisticados (como en el diagrama a continuación), se utiliza vapor flash y el poder calorífico de la purga para calentar y desairar el agua de alimentación, los ahorros anuales pueden ascender a decenas de miles comparado contra una inversión modesta.

Diagrama esquemático de una instalación de flash de purga con receptor.

La recuperación de calor podría ahorrar un 15% del consumo de energía

Dado que la vida útil promedio de una caldera de vapor puede estar en el rango de 20 a 30 años, maximizar su eficiencia recuperando el calor de la purga de la caldera es sensato y rentable. Desde luego, el siguiente paso lógico es continuar investigando todo el sistema, optimizar la recuperación de condensado, el aislamiento y otras las muchas medidas de eficiencia disponibles.

DENA, la Agencia Alemana de Energía, estima que implementar un proyecto para la recuperación de calor podría reducir el consumo de energía para la generación de vapor y agua caliente en un promedio del 15 por ciento.

A medida que surgen nuevas tecnologías, las opciones futuras pueden volverse viables. Es posible que, dentro de unos años, se tenga la opción de adaptar las calderas, para que puedan usar electricidad renovable para generar vapor. Pero aún será necesario usar la purga para garantizar su buen funcionamiento, y la recuperación de calor aún impactará para lograr una operación sostenible con eficiencia.

Alemania, como la economía más grande de Europa y el mayor emisor de GEI, está en una posición ideal para encabezar este encargo. Su historial en innovación e ingeniería es respetada en todo el mundo. Construyendo sobre estas bases para adaptar y cambiar positivamente los procesos, ahora también son reconocidos como proveedores líderes de soluciones para ayudar a combatir el cambio climático.

En GESTRA, nos hemos centrado en el rendimiento y la eficiencia de su sistema de vapor durante más de 120 años. Estamos aquí para ayudar a su empresa a navegar por la transición energética, utilizando nuestra experiencia y conocimientos para mantener los beneficios del vapor para el futuro

.

¿Quién es GESTRA?

GESTRA es una marca para una gama de equipos industriales utilizados en el campo de la gestión de vapor y condensado. La marca es propiedad de una empresa alemana llamada GESTRA AG, que fue fundada en 1902 por Ernst Scherzinger.

GESTRA es un proveedor líder de trampas de vapor, válvula de no retorno (Check), válvulas de control, sistemas de control de nivel, temperatura y otros equipos utilizados en sistemas de vapor. Los productos de la compañía están diseñados para mejorar la eficiencia y la seguridad de las plantas de vapor y para ayudar a reducir los costos de energía y minimizar el impacto ambiental.

Los productos de GESTRA se utilizan en una amplia gama de industrias, incluida la generación de energía, química y petroquímica, alimentos y bebidas, farmacéutica y fabricación textil. La empresa tiene presencia mundial, con instalaciones de producción y oficinas de ventas en Europa, América y Asia.

En general, GESTRA es una marca bien establecida y respetada en el campo de la gestión de vapor y condensado, conocida por proporcionar equipos confiables y de alta calidad para ayudar a optimizar los sistemas industriales de vapor.